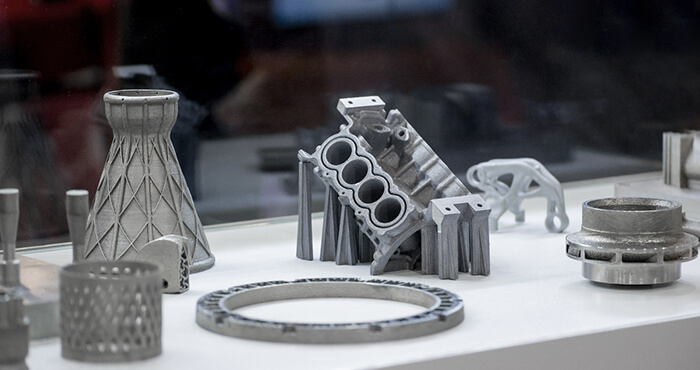

Различные отрасли промышленности применяют 3D-печать по металлу для производства сложных металлических деталей. Она активно применяется в аэрокосмической, оборонной, оружейной, медицинской, нефтегазовой, автомобильной и даже в образовательной сфере.

В отличие от литья и фрезерования с помощью ЧПУ-станков, 3D-печать по металлу позволяет изготавливать небольшие партии сложных металлических изделий, которые гораздо более экономичны. Такое преимущество может привести к более эффективному использованию производственных мощностей и возможности использования дополнительных бизнес-моделей, в зависимости от масштаба и глубины внедрения.

Преимущества 3D-печати металлом

Давайте рассмотрим преимущества использования технологии 3D-печати для изготовления металлических изделий.

- Отсутствие необходимости усложнения производственного процесса

Сложные формы изделий могут быть реализованы без дополнительных инвестиционных затрат. Объекты, изначально состоящие из нескольких сложных деталей с различными этапами изготовления, могут быть произведены за один этап. И можно внести конструктивные изменения, оптимизированные для конкретного применения, которые в противном случае были бы неосуществимы. - Изготовление по индивидуальному заказу или малыми партиями без использования пресс-форм

3D-печать металлом не требует дополнительных инструментов, таких как пресс-формы.

При мелкосерийном производстве использование пресс-форм в обычном производственном процессе приводит к увеличению сроков изготовления и дополнительным затратам, а зачастую становится нерентабельно. - Быстрая замена деталей, необходимых для производства

3D-печать металлом также может помочь на любом производстве и уберечь от простоя и потери прибыли. Металлические запасные части используются на любом производстве и возможность быстрой поставки этих деталей собственными силами позволяет обеспечить бесперебойное обслуживание производственной линии. - Более быстрый запуск продукта

3D-печать позволяет сократить время на итерации проектирования и упрощает разработку продукта, особенно на средне- или мелкосерийном производстве. Соответственно продукт выходит в продажу раньше, чем при использовании других методов производства.

Распространенные технологии 3D-печати металлом

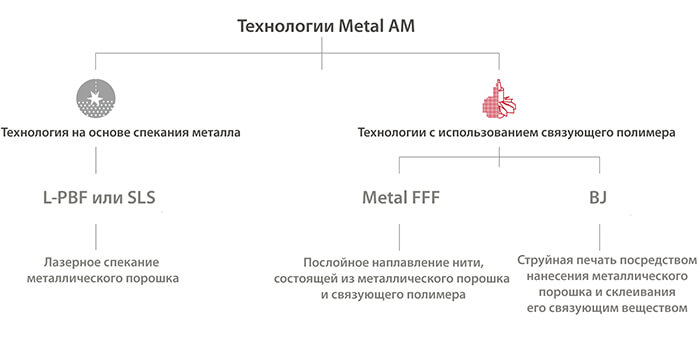

Существует множество технологий 3D-печати металлических изделий, среди них можно выделить 2 на данный момент наиболее популярных и современных направления: технология на основе спекания металлического порошка и технологии с использованием связующего материала.

В методах печати с использованием связующего полимера используется основной механизм традиционного процесса порошковой металлургии, при котором в качестве процедуры придания формы обычно используется прессование металлического порошка в формах или штампах. Оба процесса отличаются друг от друга и имеют свои преимущества и недостатки.

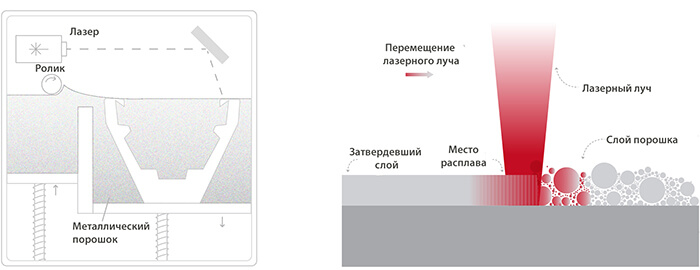

Технология на основе спекания металлического порошка (L-PFB или SLS)

Метод спекания является одним из самых первых способов печати металлом и заключается в равномерном распределении плоского слоя металлического порошка по поверхности печати.

Толщина слоя металлического порошка составляет от 15 до 100 микрон. Луч сканирует верхний слой и расплавляет порошок. В настоящее время L-PBF является наиболее распространенным промышленным решением, использующим лазер в качестве источника энергии, наряду с другими существующими механизмами, такими как электронный луч.

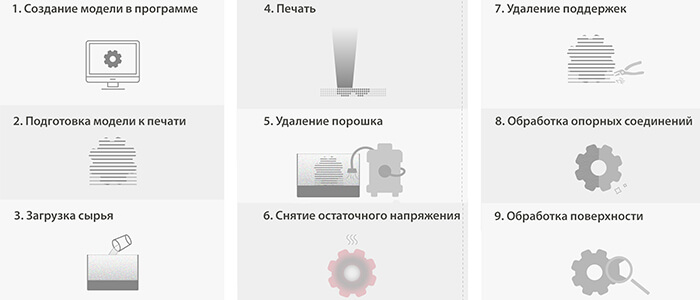

Этапы технологии L-PFB:

Материал

В технологии, основанной на спекании, используется чистый металлический порошок. Его качество обработки во многом зависит от сыпучести порошка. Поэтому он имеет узкий диапазон размера частиц (наиболее распространенный размер составляет 20-60 мкм), а также строгий стандарт частиц по гладкости, округлости и пр. В результате чего такой порошок имеет относительно более высокую себестоимость производства.

Преимущества

- Технология уже очень давно существует на рынке и есть достаточно большой выбор ПО и оборудования у разных производителей.

- Процесс позволяет сразу получить металлическую деталь без дополнительных действий.

- Обеспечивает самую высокую плотность среди всех технологий печати металлом.

- Ценится за способность изготавливать крупногабаритные детали конечного использования, обычно используемые в аэрокосмической отрасли.

Недостатки

- Разработка рабочих процессов требует ресурсов и наличия специализированного персонала.

- Более низкий уровень текучести из-за термического напряжения.

- Детали приварены к рабочей платформе и должны быть удалены с помощью электроэрозионной обработки или ленточной пилы. Вспомогательные материалы должны также быть отрезаны или отфрезерованы.

- Рассыпчатый металлический порошок может быть опасным и требует серьезной подготовки для обращения с ним. Замена материалов требует многочасового труда.

- Принтеры, печатающие по данной технологии и расходные материалы имеют очень высокую стоимость и не доступны для средних и мелких производств.

Технологии с использованием связующего полимера

MIM (литье под давлением металла) — один из наиболее распространенных процессов сложного производства металлических изделий.

Он состоит из прессования металлического материала и литья его под давлением в желаемую форму, называемую «зеленой деталью», а затем спекания ее в готовую металлическую деталь. В MIM используется сырье, которое обеспечивает преимущества традиционного литья под давлением: стабильные условия процесса и высокую производительность при сложной конструкции.

Это достигается путем смешивания металлических порошков и полимеров, что делает сырье текучим в условиях литья под давлением.

«Необработанная» деталь будет подвергнута постобработке путем очищения от связующего полимера и последующего спекания на другом оборудовании.

На этапе удаления связующего большая часть его удаляется, и остается лишь небольшое количество полимера, удерживающее металлический объект в форме.

Во время процесса удаления связующего полимера металлические порошки уже образуют связи и сохраняют форму детали.

1. BJ - струйная обработка связующего полимера

Технология BJ представляет собой рабочий процесс удаления связующего вещества и спекания.

В качестве технологии формования для формирования желаемого объекта используется 3D-принтер. Метод основан на избирательном нанесении жидкого связующего полимера на тонкий слой металлического порошка.

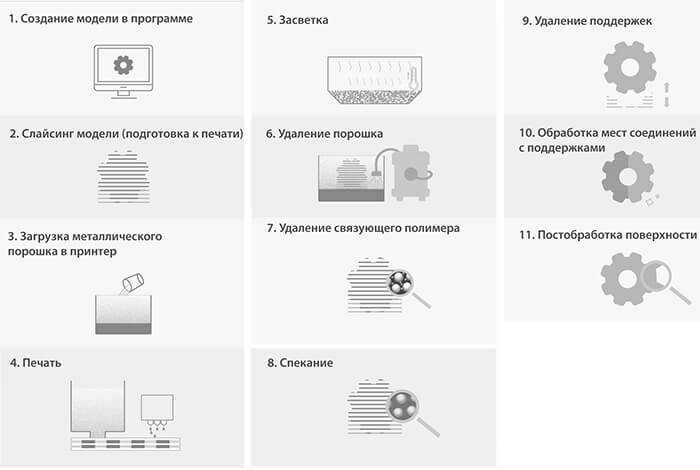

Этапы BJ-технологии:

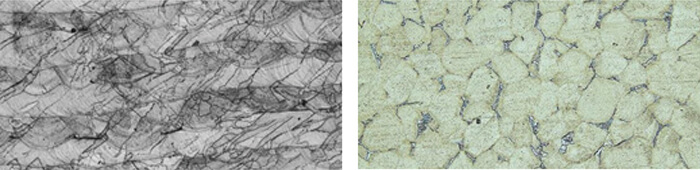

Еще одним важным отличием между печатью L-PBF и BJ является микроструктура изделий. Печатные металлические детали L-PBF имеют неоднородные микроструктуры, где под микроскопом имеются очевидные траектории движения инструмента вдоль осей X, Y и Z. Плотные металлические детали, изготовленные по технологии BJ имеют однородную микроструктуру по всей длине, одинаковую по осям X, Y и Z.

Слева: Микроструктура стали LPBF 316 L, оптическая микрофотография, вертикальный разрез. Текстура затвердевания и термическая стабильность нержавеющей стали 316 L, изготовленной с помощью L-PBF. Справа: Микроструктура Ultrafuse из нержавеющей стали 316L после спекания, вертикальный срез. Модель, напечатанная на 3D-принтере.

Преимущества

- Печатные металлические детали более рентабельны, чем при использовании SLS и L-PBF, если речь идет о промышленных масштабах.

- Более широкий выбор материалов по сравнению с SLS и L-PBF.

- Производство больших партий деталей.

Недостатки

- В результате этого процесса создаются металлические детали с немного меньшей плотностью и меньшей прочностью на разрыв, чем те, которые изготовлены методом SLS и L-PBF.

- Необработанные детали, изготовленные с использованием BJ, до спекания очень хрупкие.

- Механические свойства ухудшаются, если плотность неспеченных деталей низкая.

- Оптимизация порошка имеет решающее значение.

- Стоимость порошка для BJ-технологии в настоящее время обычно в 1,5-2 раза выше, чем стоимость порошка для L-PBF.

BJ — это многоэтапный процесс, требующий этапов постобработки, для которой в некоторых случаях требуется дополнительное оборудование.

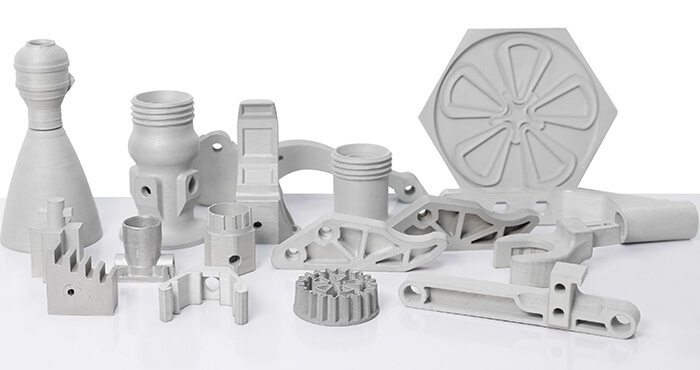

2. Технология Metal FFF

В последние годы появился новый подход к сырью в технологии печати металлом на основе связующего полимера. В данном подходе используется простая в обращении металлонаполненная нить с примесью полимера. Здесь используется 3D-печать по технологии FDM для формирования изделия, а не литье под давлением.

3D-принтер нагревает нить и слой за слоем выдавливает термопластический материал из экструдера. Благодаря связующему веществу в сырье металлическая нить также наследует высокую сыпучесть при относительно низких температурах.

Поскольку в Metal FFF используется одно и то же сырье, процедуры удаления связующих и спекания, конечные металлические детали имеют те же свойства, что и детали, произведенные по технологии MIM.

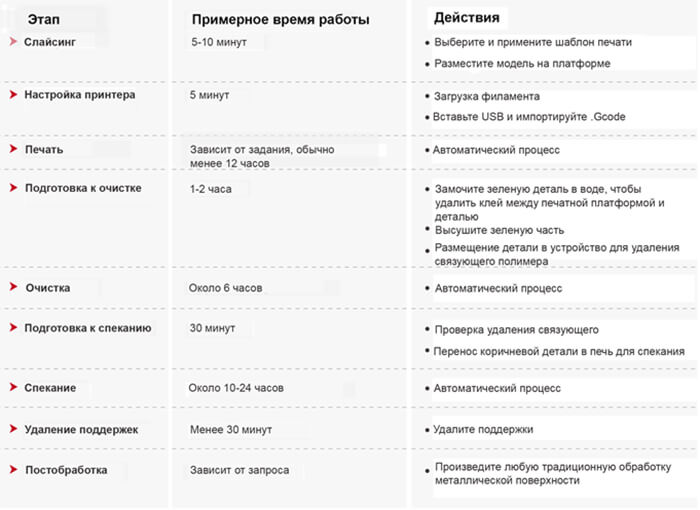

Этапы технологии Metal FFF:

Материалы для Metal FFF

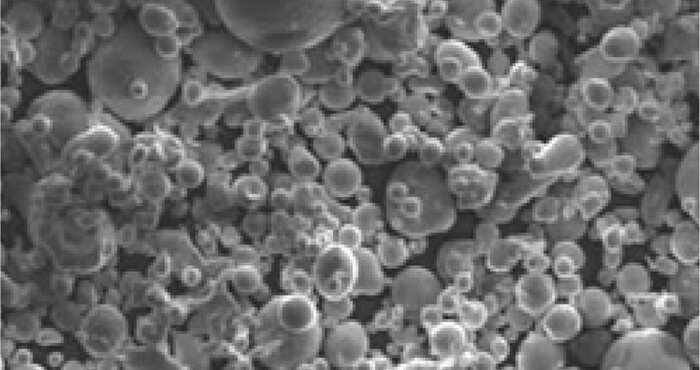

Помимо разницы в механизмах формирования изделия, производство и стоимость материалов Metal FFF сильно отличаются от применяемых в других технологиях.

Сырье совместимо и имеет широкий допуск на изменение свойств порошка.

У этой технологии самый высокий потенциал стать максимально экономически эффективной.

Микрофотография использованного порошка 316L в металлонаполненной нити для Metal FFF

Как правило, Metal FFF и BJ имеют разные процедуры формирования модели и материалы, но имеют схожее удаление связующего полимера и процедуру спекания. Их различия приводят к разной производительности и применению.

Различия и преимущества типов сырья

Прежде всего, удаление связующего полимера существенно влияет на прочность неспеченной части. К примеру, технология Catamold® от BASF позволяет получать экологически чистые детали, способные выдерживать сильные удары, например, падение на твердую землю и транспортировку на большие расстояния.

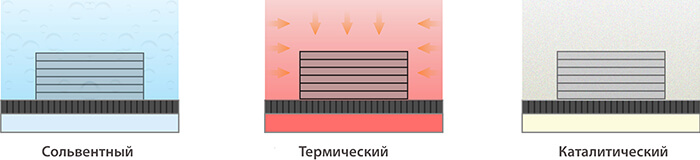

Также есть разные способы удаления связующего вещества: термический, сольвентный и каталитический.

Самый простой и старый метод — термический. При термическом удалении связующих используются плавление, термическое разложение и диффузия для удаления связующего. Кроме того, термическое удаление связующих считается низкоффективным и медленным.

Сольвентный метод можно разделить на два типа: погружение в пар и в растворитель.

Обычно применяют органические растворители (ацетон и гексан). И ацетон, и гексан легко воспламеняются и склонны к взрыву без правильной установки и сертифицированной выхлопной системы.

Каталитическое удаление связующих на сегодняшний день является наиболее используемой технологией.

При каталитическом удалении используются сильные окислительные пары, такие как азотная кислота и щавелевая кислота. Удаление происходит в газообразной кислой среде, при температуре около 120°С. Процесс удаления полностью газовый, поэтому скорость выше, чем процесс растворения или термического разложения.

Кислота действует как катализатор разложения полимерного связующего и обеспечивается очень стабильная и постоянная скорость удаления даже на более толстых участках внутри зеленой детали. Щавелевая кислота экологически чистый материал, имеет меньшую коррозию, более безопасен в использовании и имеет меньшие требования.

По сравнению с другими методами каталитическая очистка удаляет связующие вещества в 10 раз быстрее, сохраняя при этом форму изделия после спекания.

Пример решения Metal FFF – Raise3D MetalFuse

Одним из примеров решения Metal FFF является MetalFuse, который разработан компанией Raise3D в сотрудничестве с BASF, ведущим поставщиком сырья для производства из металла.

BASF разработал материал Ultrafuse®, представляющий собой высококачественную металлическую нить с высокой текучестью и уникальной простотой использования.

Система MetalFuse состоит из:

- программы для слайсинга модели (ideaMaker for Metal)

- 3D-принтера Forge1

- Станции каталитической очистки D200-E

- Печь для спекания S200-C

- Настроенного профиля обработки для металлических нитей Ultrafuse®.

ideaMaker генерирует машинный код, который может быть прочитан всеми устройствами.

Forge1 печатает зеленые детали с 10% связующего полимера и 90% металла.

Далее после печати модель переносится в станцию D200-E на удаление связующего, на выходе получаются «коричневые» детали с уже извлеченной большей частью связующего.

Потом изделия отправляется в печь S200-C и спекаются в ней.

После печи получаются готовые металлические детали плотностью более 97%, аналогично МИМ-технологиям.

На данный момент это самое простое и комплексное решение для изготовления металлический изделий для конечного назначения или прототипирования.

Производственные этапы:

Работа с MetalFuse представляет собой простой рабочий процесс с небольшим количеством ручных действий.

Для печати нет особой необходимости в специальном помещении, а также средствах индивидуальной защиты или особой осторожности при обращении с материалом.

Напечатанные детали настолько прочны, что их поверхность можно довести до желаемого качества с помощью наждачной бумаги.

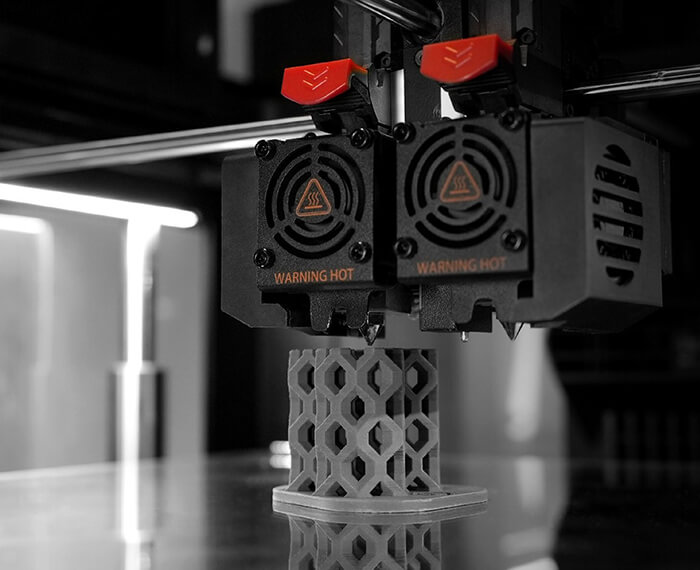

У Forge1 два экструдера и можно распечатать зеленую деталь с помощью поддержек, которые предотвратят разрушение модели.

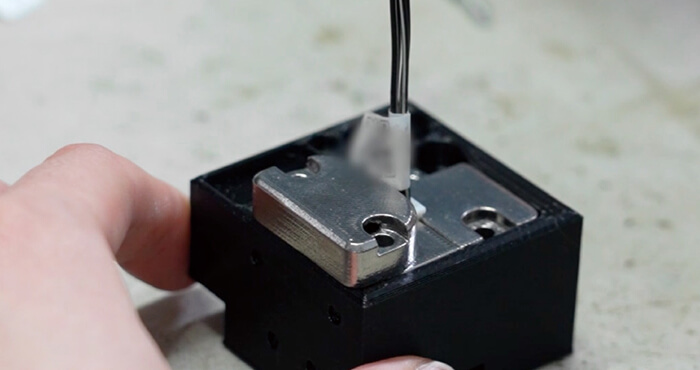

Печать на 3D-принтере Forge1

Во время печати связующий полимер в нити плавится, и металлические частицы в ней помещаются в структуру согласно заданной команде G-code.

Forge1 удобен в использовании, доступен по цене и имеет надежную конструкцию. Нить для печати безопаснее и проще в обращении, чем порошковое сырье для BJ, SLS или L-PBF. Также легко и безопасно разместить несколько принтеров в одном офисе, в отличие от других решений для печати металлом, и ими может управлять даже неопытный сотрудник.

- На платформе Forge1 можно напечатать множество моделей различного дизайна. Поэтому для задач прототипирования пользователь может собрать несколько заказов и распечатать их за один раз.

- Еще один плюс – можно печатать полые конструкции с помощью контролируемого заполнения.

- Зеленые детали очень прочные, их можно подвергать пескоструйной обработке или даже обрабатывать на станке с ЧПУ.

- После печати можно передать зеленые детали на аутсорсинг для спекания и удаления связующего или сделать это самим. Аутсорсинг подойдет для небольших производств с ограниченным бюджетом.

Удаление связующего полимера в станции каталитической очистки D200-E

Raise3D D200-E — это устройство для каталитического удаления связующего в зеленой детали с помощью щавелевой кислоты.

При высоких температурах в кислой среде газ-катализатор проникает в детали, полимер разлагается и испаряется. После этого процесса получается, так называемая, «коричневая деталь». Можно одновременно обработать до 70 зеленых деталей небольшого размера всего за 15 часов.

Катализатор, газообразная щавелевая кислота, является природной кислотой, которая поддается биологическому разложению и обладает низкой токсичностью, а формальдегид и кислый газ, образующиеся в процессе, будут удаляться вместе с защитным газом (азотом).

Таким образом, D200-E является экологически чистым прибором и подходит для лабораторных условий.

Спекание очищенных деталей в печи S200-C

В процессе спекания коричневые детали будут сжиматься, образуя плотные твердые спеченные детали. В конечном итоге плотность спеченной детали достигает 97% от плотности кованого металла.

В устройстве S200-C происходит процесс спекания под парциальным давлением. С точки зрения экономии средств, благодаря этому используется гораздо меньше инертного газа.

Благодаря большим производственным мощностям с помощью D200-E и S200C можно обрабатывать детали, напечатанные на целой ферме из принтеров Forge 1 одновременно.

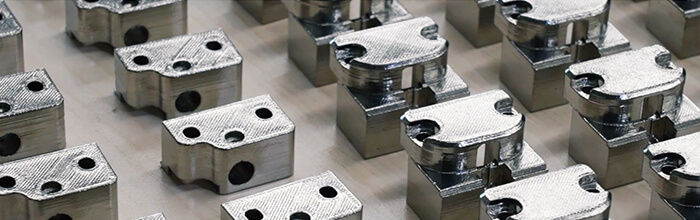

Постобработка

После прохождения процессов печати, очистки от связующего полимера и спекания готовые металлические детали могут быть непосредственно использованы. При необходимости их можно подвергать механической обработке и чистовой обработке. Стандартное отклонение точности может соответствовать расчетному допуску в размере ±0,2 мм.

Пользователь может использовать легкую механическую обработку для изготовления металлических деталей на MetalFuse по индивидуальному заказу. В случае, показанном ниже, соединительная вставка спроектирована со стандартным допуском при сборке ±0,2 мм, а также с отверстиями для резьбы.

Контур спеченной детали достигает заданного допуска при сборке и может быть доработан.

Диаметр отверстия соответствует действующим стандартам, а резьба успешно фиксируется винтом. Просверленные спеченные детали используются непосредственно в линии тестирования электропроводки заказчика.

Для выполнения требований производителя также применимы такие методы обработки, как магнитно-абразивная обработка, гальванопокрытие, полировка.

В примере выше представлена магнитно-абразивная обработка, которая используется для придания поверхности соединений большей гладкости, что делает их более безопасными и простыми в обращении.

Технология MetalFuse от Raise3D обеспечивает высокую производительность, разумные инвестиции и короткие сроки изготовления металлических деталей. Заводы могут увеличить свои производственные мощности по изготовлению деталей по требованию с меньшими затратами на обучение персонала, рабочее время, настройку, интеграцию процессов и общие затраты. Metal Fuse делает 3D-печать металлом доступной для большего числа производителей с различными требованиями и стадиями разработки.